最新の下水処理プラントの設計、特に下水処理プラントの設計において メンブレンバイオリアクター(MBR) テクノロジー - エアレーション システムの選択は、最も重要な決定の 1 つです。表面エアレーターは伝統的なラグーンでは長い間定番でしたが、 ファインバブルディスクディフューザー (水中曝気) は、MBR アプリケーションのゴールドスタンダードとなっています。

ここでは、なぜ高性能処理環境において水中ディスクディフューザーが表面エアレーションよりも優れた性能を発揮するのかを技術的に比較します。

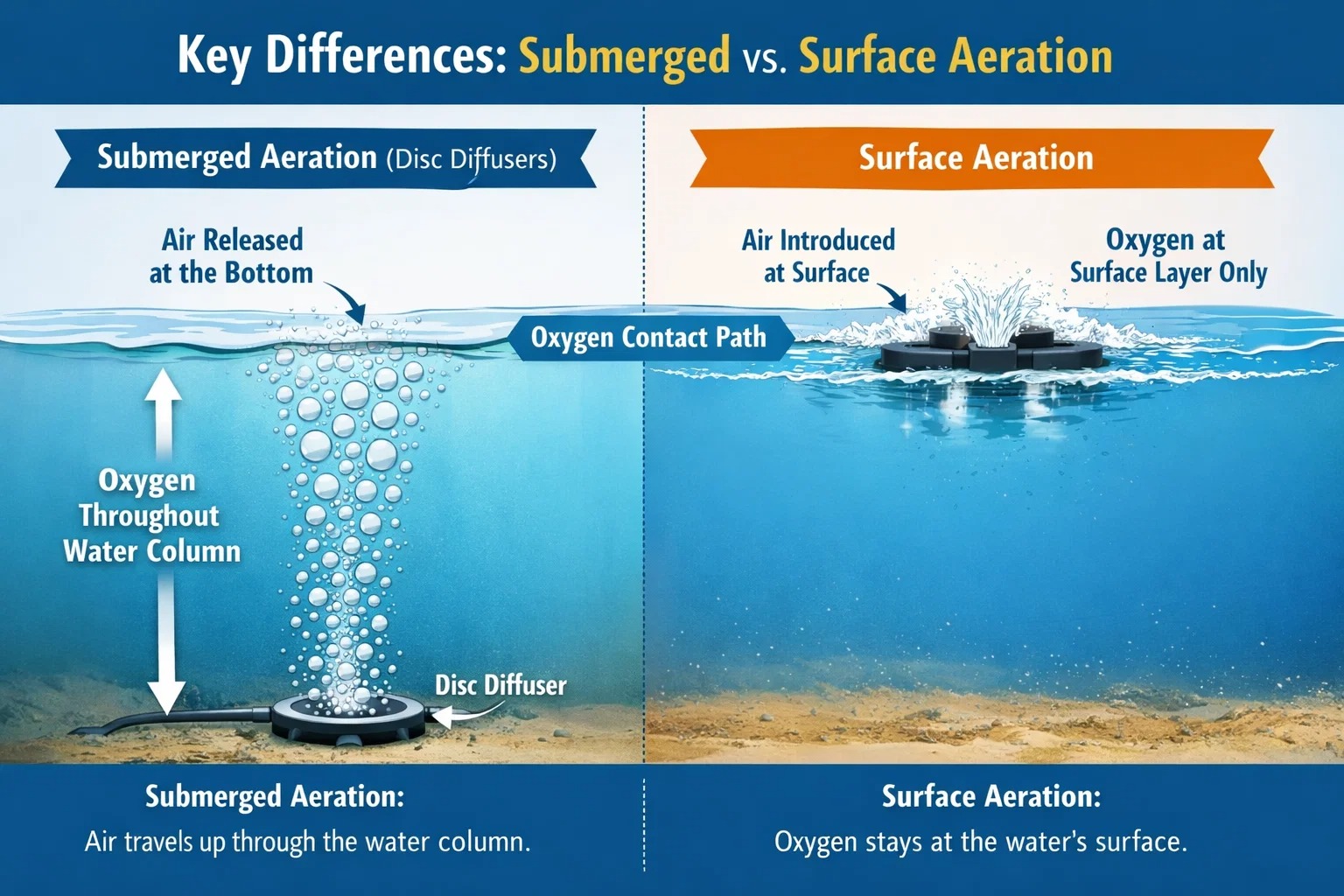

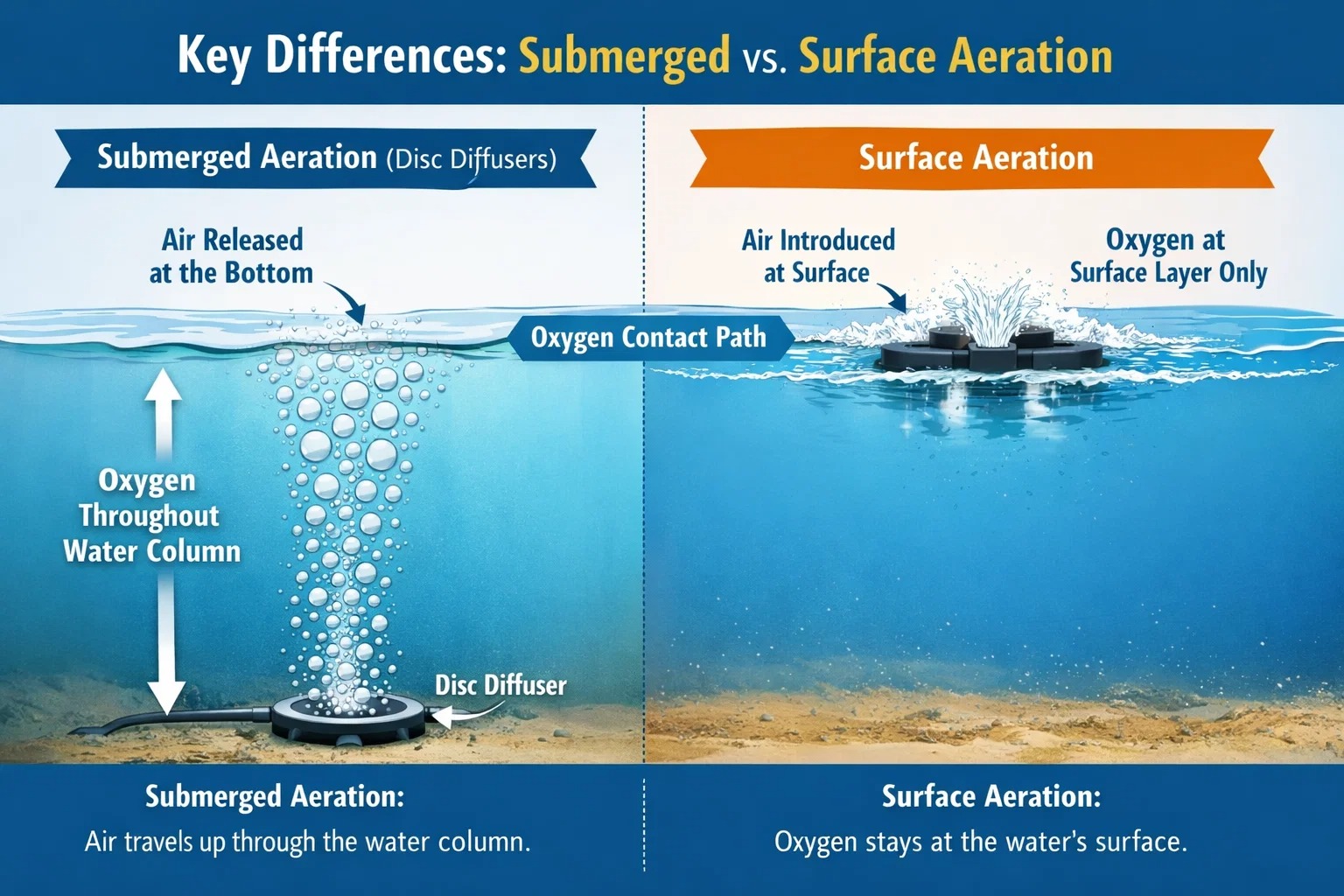

主な違い: 水中曝気と表面曝気

空気が水に入る場所

- 浸漬曝気 (例: ディスクディフューザー) 空気を放出します。 底から、または内側から 混合液なので、酸素が水柱全体に届けられます。

- 表面曝気装置 酸素を導入します 水面 飛沫や撹拌による。

MBR システムは通常、深くて濃い混合液中で動作するため、浸漬法では気泡が深さ全体に上昇し、酸素接触時間が長くなり、より均一なエアレーションが可能になります。

1. 酸素移動効率 (OTE)

エアレーションの主な目的は、酸素を空気から液体に移動させることです。

- 表面エアレーター: これらの機械は水を空中に飛沫させることによって動作します。空気と水の接触時間は極めて短く、表面でのみ発生します。

- ディスクディフューザー: ディスクディフューザーは、タンクの底から何百万もの細かい気泡を放出することで、水柱全体を利用します。気泡が上昇すると、その過程で酸素が移動します。

- MBR 係数: MBR タンクは通常、スペースを節約するために深さ (数メートル) になっています。ディスクディフューザーは深さが増すにつれて効率が向上します(1 メートルあたりの SOTE が高くなります)が、表面エアレーターは深いタンクの底に酸素を供給するのに苦労します。

2. 高濃度の MLSS の管理

MBR システムは、従来のシステム (mg/L) と比較して、大幅に高い混合酒浮遊固形分 (MLSS) レベル (通常は から mg/L の間) で動作します。

- 粘度の課題: MLSS が高いと、廃水の粘度が高くなります (粘度が高くなります)。表面曝気装置は、この厚い汚泥に浸透するのに十分な局所的なエネルギーを提供できないことが多く、固体が沈殿して嫌気性になる「デッドゾーン」が生じます。

- 水没精度: ディスクディフューザーが床全体に格子状に配置されています。これにより、均一な混合が実現され、粘度に関係なく、高密度スラッジのすべてのリットルに適切な溶存酸素 (DO) が確実に供給されます。

3. 膜の状態と泡立ちへの影響

MBR システムでは、エアレーション システムは細菌に餌を与えるだけではありません。それは敏感な膜モジュールと相互作用します。

- エアロゾルと発泡: 表面エアレーターは、大量の飛沫やエアロゾルを発生させます。工業廃水や製薬廃水では、これにより過剰な泡が発生し、揮発性有機化合物 (VOC) が大気中へ放出される可能性があります。

- 穏やかな対話: ディスクディフューザーは「表面下」の乱流を提供します。微細な泡は穏やかに上昇し、膜モジュールの下に置くと必要な「洗浄」効果が得られ、表面インペラの激しい機械的作用なしに膜を清潔に保つことができます。

4. エネルギー消費と熱損失

通常、エアレーションが原因となります 45%~75% 処理場のエネルギーコストの一部。

- ブロワー効率: 高効率ブロワーと組み合わせたディスクディフューザーは、リアルタイム DO センサーに基づく VFD (可変周波数ドライブ) を使用して正確に調整できます。

- 熱管理: 表面曝気装置は廃水を周囲の空気にさらします。冬にはこれにより大量の熱損失が発生し、生物活動が低下します。夏場は水が過熱する可能性があります。液中エアレーションによりプロセス温度を安定に保ちます。

比較の概要: ディスクディフューザーと表面エアレーター

| 特徴 | 表面曝気装置 | ファインバブルディスクディフューザー |

| 酸素移動 | 低い (- kg /kWh) | 高 (- kg /kWh) |

| タンクの深さ | 浅い水槽に限定 | 深さ(m)の水槽に最適 |

| メンテナンス | 機械式 (モーター/ギアボックス) | メンブレン(定期洗浄) |

| MBRの互換性 | 不良 (泡立ち/デッドゾーン) | 優れた(均一混合・精練) |

| エアロゾルのリスク | 高 | 無視できる |

結論

MBR システムの場合、選択は明らかです。 ファインバブルディスクディフューザー 高密度バイオマスを維持するために必要な、優れた酸素移動、ディープタンク混合、エネルギー効率を提供します。表面エアレーターは、開放的なラグーンに設置するのが簡単かもしれませんが、現代の製薬または化学 MBR プラントの高強度環境に必要な精度とパワーが不足しています。

+86-15267462807

+86-15267462807