ベルトフィルタープレスの紹介

ベルトフィルタープレスとは何ですか?

の ベルトフィルタープレス(BFP) の分野では重要な機器です。 汚泥脱水 そして 廃水処理 。本質的に、これは汚泥スラリーから液体を分離し、「フィルターケーキ」として知られるより乾燥した、より扱いやすい物質を生成するように設計された連続機械装置です。

この装置は、調整されたスラッジを 2 つの張力のある多孔質ベルトの間を通過させることによって動作します。一連のローラーを通してスラッジが絞られ、加圧されると、重力、せん断、圧力が連携して効率的に水を除去します。これにより、汚泥量が大幅に削減されます。

汚泥の脱水はなぜ重要ですか?

汚泥脱水は単なる二次プロセスではありません。それは業務効率と財政的持続可能性にとって極めて重要です。 廃水処理 plants そして various industrial facilities.

- 音量の削減: 最大 80 ~ 90% の水を除去すると、製品の総体積が大幅に減少します。 汚泥 処分が必要な状態。これは、輸送コストと廃棄コストを最小限に抑えるための主な要因です。

- コスト削減: 湿った汚泥の処分には費用がかかります。増やすことで、 ケーキ固形物 コンテンツ、施設により、埋め立て手数料と運搬費を大幅に節約できます。

- ハンドリングと安定性: 脱水汚泥は取り扱い、積み重ね、保管が容易です。また、より乾燥したケーキは安定性が高く、臭気の問題が最小限に抑えられ、堆肥化や土地利用などの潜在的な有益な再利用への適合性が向上します。

簡単な歴史と進化

の concept of using pressure to separate solids from liquids has been around for centuries, but the modern ベルトフィルタープレス 20世紀半ばに登場しました。

当初、脱水は乾燥ベッドや単純なプレートアンドフレームプレスなどの効率の悪い方法に大きく依存していました。連続フロー機械の開発は大きな進歩であり、急速に成長する地方自治体および産業部門におけるより高いスループットのニーズに対応しました。初期のモデルは単純な重力排水装置でしたが、時間が経つにつれて、複数の圧力ゾーンと洗練された機能を組み込むように進化しました。 ポリマー注入システム 強化する 脱水効率 、今日使用されている大容量の自動ユニットにつながりました。

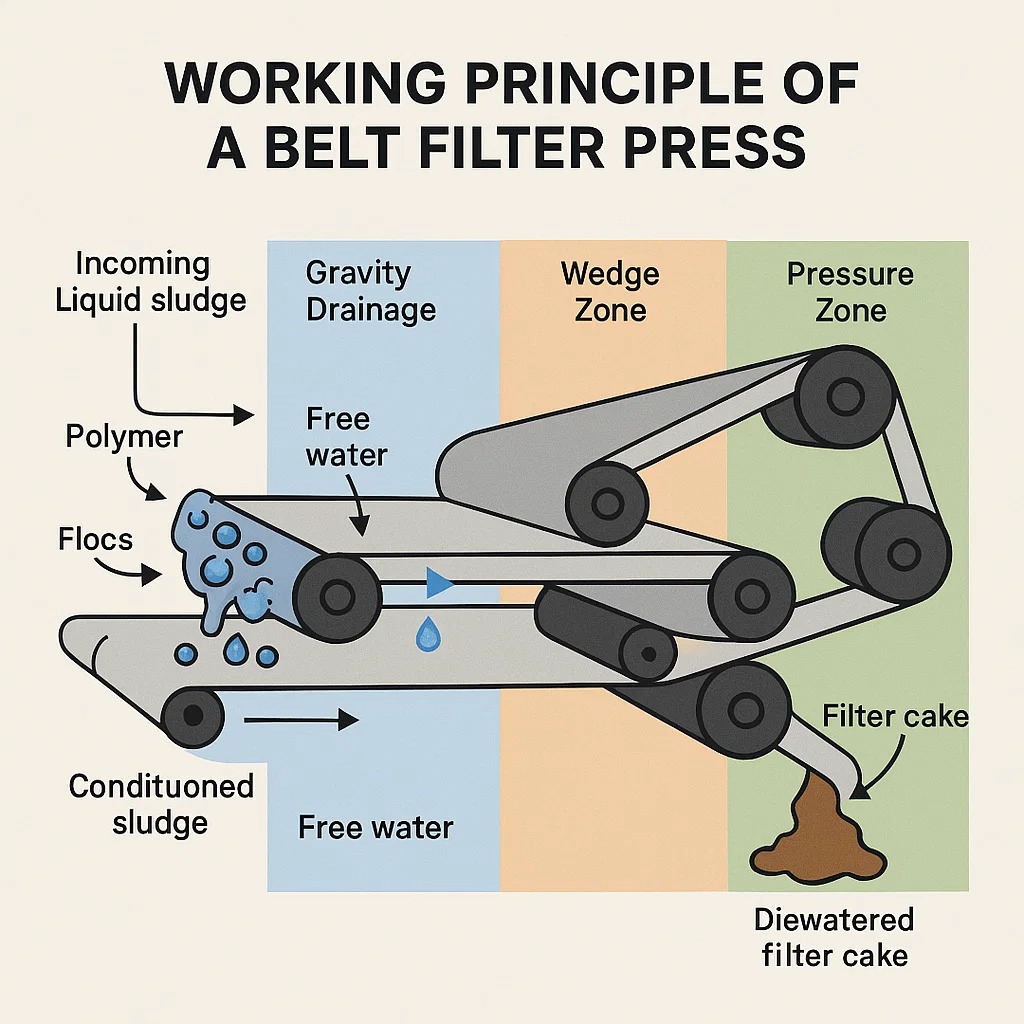

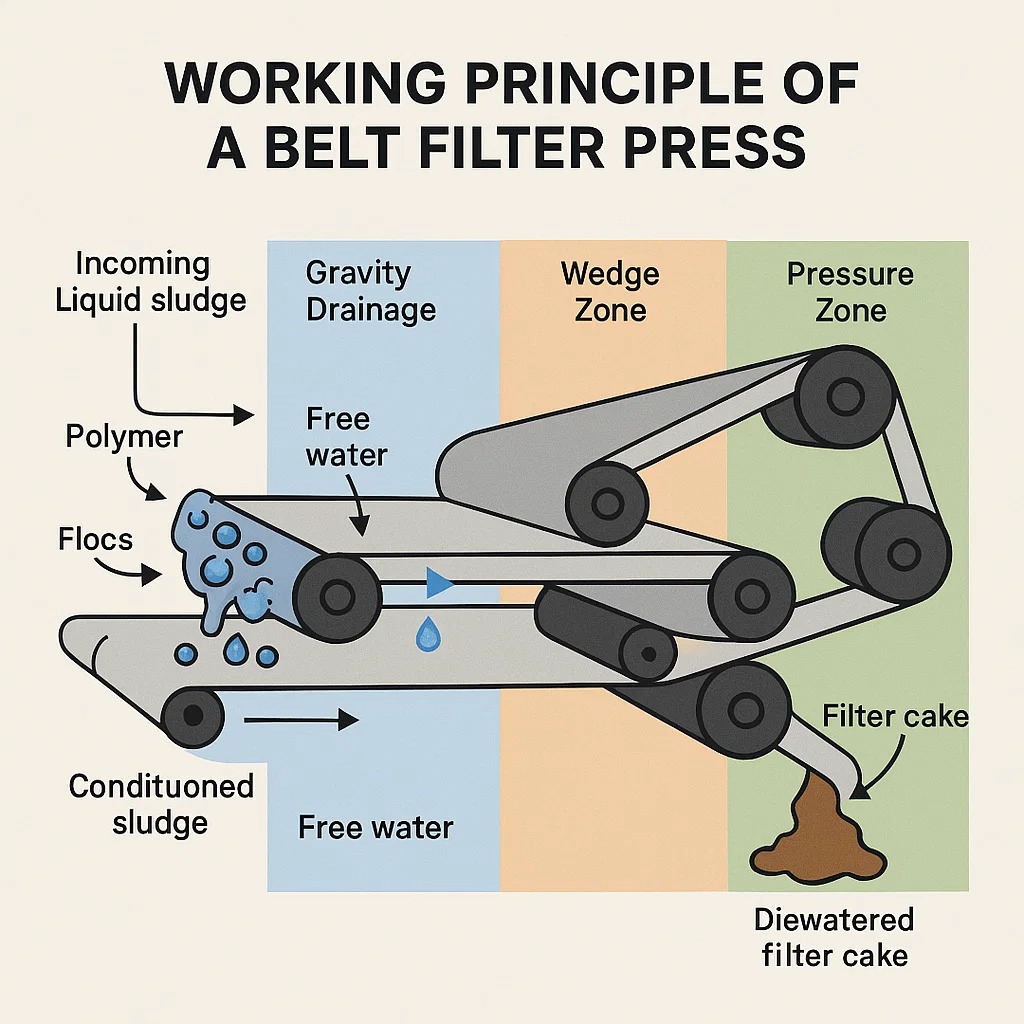

ベルトフィルタープレスの動作原理

の operation of a ベルトフィルタープレス(BFP) 化学的調整、重力、機械的圧力を活用して水を分離する連続的な多段階プロセスです。 汚泥 。このプロセスは、次の 4 つの異なるゾーンに分類できます。

1. コンディショニング(凝集)

プレス機に入る前に、入ってくる液体スラッジが効果的に水を放出できるように準備する必要があります。これは次の方法で行われます 汚泥 conditioning .

- プロセス: 化学薬品、通常は高分子量有機物 ポリマー 、汚泥と急速に混合されます。ポリマーは、分散した小さな固体を凝集させて、と呼ばれるより大きな、より安定した塊にします。 フロック .

- 目的: のse flocs trap the solids and improve the sludge’s permeability, making it much easier for water to drain in the subsequent steps. Proper conditioning is the key factor in achieving high 脱水効率 .

2. 重力排水ゾーン

の conditioned sludge first enters the gravity drainage zone, typically at the beginning of the top filter belt.

- プロセス: の sludge flows onto a wide, horizontal section of the porous フィルターベルト 。重力により、コンディショニング中に放出された自由水は、開織りベルト構造の助けを借りて、ベルトを介して急速に排出されます。

- 目的: この段階では、容易に排水できる水の大部分が除去され、圧力が適用される前に、固形分濃度が最初の液体スラリー (多くの場合、$1-5%$ 固形分) から濃厚な半固体の塊 (多くの場合、$10-15%$ 固形分) に増加します。

3. ウェッジゾーン

の wedge zone serves as the transition from gravity drainage to high-pressure dewatering.

- プロセス: の sludge, now consolidated, is gradually squeezed between the upper and lower フィルターベルトs それらは「くさび」の形に収束します。隙間が狭くなると、最初の穏やかな圧縮力がスラッジに加わります。

- 目的: このゆっくりとした制御された圧縮により、大量の液体の噴出 (「ブラインド」または「噴出」と呼ばれる) が防止され、固体ケーキがベルト幅全体に均等に分配されることで、その後の強い圧力に備えて準備されます。

4. プレッシャーゾーン

これは、残りの水の大部分が絞り出される主な脱水セクションです。

- プロセス: の two filter belts, with the sludge cake sandwiched between them, are guided through a serpentine path of progressively smaller diameter ローラー 。直径が減少し、ベルトの張力が増加すると、ケーキに高レベルのせん断と圧力がかかります。

- サブゾーン:

- 低圧: の first set of rollers applies moderate pressure.

- 高圧/せん断: の inner-most rollers apply maximum force, sometimes in rapid succession, to physically press the water out of the compressed cake.

- 出力: の dewatered sludge, now referred to as the フィルターケーキ 、高濃度の状態で印刷機から排出されます。 ケーキ固形物 (汚泥の種類に応じて、通常、固形分 $18 ~ 35%$)。その後、ベルトが分離され、スクレーパーがケーキを除去して廃棄またはさらなる処理を行います。

ベルト フィルター プレスの主要コンポーネント

あ ベルトフィルタープレス(BFP) は、効率的な脱水を実現するために調和して動作する複数の相互接続システムから構築された洗練された機械です。これらのコアコンポーネントを理解することは、 ベルトプレス操作 そして メンテナンス .

フィルターベルト(コア濾過媒体)

の belts are arguably the most critical component, directly involved in the filtration process.

- 機能: 2 つの連続した多孔質ベルト (上部ベルトと下部ベルト) が調整済み汚泥を挟み込みます。濾液(水)を通過させながら固体粒子を保持します。

- 素材: 通常、ベルトはポリエステルやポリプロピレンなどの耐久性のある合成素材で作られており、固形物の保持と排水を最適化するために特定のメッシュ サイズで織られています。

- ベルトの追跡: の belts must remain perfectly aligned to prevent damage or spillage. Sophisticated 空気圧システム 多くの場合、ベルトの張力とトラッキングを自動的に制御します。

ローラー(圧力とせん断力を加える)

の rollers are the physical mechanisms that generate the dewatering force.

- 機能: の sludge-filled belts travel around a series of large and small ローラー 蛇行状に配置されています。これらのローラーは、ウェッジ ゾーンと圧力ゾーンに加えられる圧力を増加させる役割を果たします。

- 種類:

- 重力ローラー: 主に重力排水ゾーンで使用されます。

- 加圧ローラー: 圧力ゾーンの小さなローラーが高い接触力を生み出し、 せん断 ベルトを急激に曲げることによって。

駆動方式(動作制御)

の drive system controls the movement and speed of the filter belts.

- 機能: メインドライブローラーの回転に動力を与え、ベルトアセンブリ全体を引っ張ります。

- メカニズム: 通常、ギアボックスに接続された電気モーター。最新のシステムでは、多くの場合、ベルト速度の正確な制御を可能にするために可変周波数ドライブ (VFD) が使用されています。

- 重要性: ベルト速度 は重要な運用パラメータであり、以下に基づいて調整されます。 汚泥 characteristics そして desired スループット .

空気圧システム (テンションとトラッキング)

このシステムは、フィルター ベルトの完全性と最適なパフォーマンスを保証します。

- 機能: 圧縮空気を使用して、制御された継続的な張力をベルトに加え、位置ずれを自動的に修正します (ベルト トラッキング)。

- 重要性: 均一な圧力と最大値を達成するには、一貫した張力が不可欠です 脱水効率 。適切なトラッキングにより、ベルトがローラーから外れることを防ぎ、破れや装置の停止を引き起こす可能性があります。

コントロールパネル (自動化と監視)

の control panel serves as the brain of the belt filter press.

- 機能: そこには、 自動化 システム、プログラマブル ロジック コントローラー (PLC)、およびオペレーター インターフェイス。ベルト速度、ポリマー流量、ベルト張力などのプロセス変数を監視します。

- あdvanced Systems: 最新の BFP は、自動起動/シャットダウン シーケンスおよびリモート監視のための高度な制御を備えており、システムの改善に貢献します。 エネルギー効率 そして reduced operator intervention.

洗浄システム(効率維持)

の washing system prevents the belts from clogging, which is critical for continuous operation.

- 機能: 高圧水スプレーバーがベルトの洗浄後すぐに洗浄します。 フィルターケーキ が排出され、ベルトの生地を目詰まりさせる可能性がある残留固形物が除去されます。

- メカニズム: 専用のポンプを使用して高圧水を供給し、多くの場合、その水は回収されて装置の前面に戻されます。 廃水処理 plants (下水処理場)再処理用。

ベルトフィルタープレスの種類

基本的な動作原理は変わりませんが、 ベルトフィルタープレスes さまざまな容量、スラッジの種類、スペースの制約に対応できるように設計されたいくつかの構成があります。通常、サイズ/容量およびベルト構成に基づいて分類されます。

サイズと容量に基づく

の size of the press is primarily defined by the width of its フィルターベルト 、これがスループットまたは容量を決定します。

- 実験室/パイロットユニット: さまざまなタイプのスラッジをテストし、最適化するために使用される小型プレス ポリマー dosing 、フルサイズのユニットに投資する前にデータをスケールアップします。

- 小型から中型の印刷機: 通常は小規模な自治体で使用されます 廃水処理 plants または中程度の流量の産業施設(小規模な食品加工作業など)。ベルト幅は $0.5$ から $1.5$ メートルの範囲です。

- 大型大容量プレス: 大都市の下水処理場や大規模産業用途 (紙やパルプなど) 向けに設計されたこれらの機械は、幅広のベルト (最大 3 ドル メートル以上) を備え、連続大量運転向けに構築されています。

ベルト構成に基づく

の design and arrangement of the belts and rollers lead to different configurations, optimizing the sludge’s time in the gravity and pressure zones.

1. 低圧/高重力 BFP

- 特徴: のse models feature an extended 重力排水ゾーン 、多くの場合、インクラインまたは追加のローラーを使用して、加圧段階前の初期の水分除去を最大化します。

- あpplication: 脱水特性が良く、初期自由水含有量が高い汚泥 (特定の鉱物汚泥や工業汚泥など) に最適です。

2. 標準の 3 ゾーン BFP

- 特徴: の most common configuration, featuring distinct gravity, wedge, and pressure zones, as detailed earlier. They balance efficiency and cost-effectiveness.

- あpplication: で広く使用されています 都市廃水処理 そして various industrial applications.

3. デュアルベルトプレス(増粘・脱水)

- 特徴: 一部の高度なユニットには、 汚泥 thickening ステージ (多くの場合、回転ドラム濃縮機) をベルト プレス脱水ステージと直接接続します。

- 目的: の thickener first increases the solids concentration of very dilute sludge, improving the press’s efficiency and スループット 容量。

特殊ベルトフィルタープレス

のse are designed for particular requirements, often focusing on maximizing final cake dryness.

- 高圧ベルトフィルタープレス: のse use smaller pressure ローラー そして extremely high belt tension to achieve the absolute maximum ケーキ固形物 内容。

- あpplication: スラッジの体積削減が重要な場合、または最終ケーキが熱乾燥または焼却を目的としており、固形分含有量が高いと大幅な節約になる場合に不可欠です。 エネルギー消費 .

あpplications of Belt Filter Presses

の ベルトフィルタープレス(BFP) は、固液分離と汚泥の減容が必要なあらゆる業界で幅広い業界で使用される多用途の脱水ソリューションです。

廃水処理場

これは、BFP の主要かつ最も一般的なアプリケーションです。

- 都市廃水処理: 都市や街に欠かせないBFP 廃水処理 plants (下水処理場)。一次および二次処理プロセスで生成される有機汚泥(バイオソリッド)を脱水します。結果として得られる フィルターケーキ 体積が大幅に削減されるため、廃棄(埋め立て、焼却)または有益な再利用(土地利用、堆肥化)の費用対効果が大幅に高まります。

産業用途

BFP は、産業廃棄物の流れを管理するために、多くの製造および加工環境で利用されています。

- 食品加工: 野菜の洗浄、肉の加工、またはビールの醸造から発生する汚泥には、多くの場合、大量の固形物が含まれています。 BFP はこれらの有機汚泥を効率的に脱水し、乳製品製造所、醸造所、食肉処理場などの部門の法規制遵守を支援し、廃棄コストを削減します。

- 紙・パルプ産業: の process of making paper generates large quantities of fibrous sludge and waste materials. BFPs are key to dewatering this paper sludge, often achieving very high throughputs due to the fibrous nature of the solids.

- 化学および医薬品の製造: BFP は、材料がベルトの材料と機械的応力に適合する場合、廃スラッジの脱水、副産物の処理、さらには最終製品の分離にも使用されます。

採掘作業

鉱業分野では、BFP は尾鉱管理と精鉱脱水に使用されます。

- 尾引き脱水: BFP は、特に乾燥地域における水の保全と環境の安定に不可欠な鉱山尾滓 (廃棄物) からの水を回収するのに役立ちます。

- 濃縮物脱水: 場合によっては、鉱物濃縮物の脱水に使用され、最終製品の重量と輸送コストが削減されます。

特殊なニッチなアプリケーション

- 繊維の染色: 残留染料や薬品を含む汚泥の脱水。

- 金属仕上げ: 使用済みの処理浴から金属水酸化物スラッジを分離します。

の common thread across all these applications is the need for efficient 固形物の分離 廃棄物量を削減し、水を回収することで、運用コストの削減と環境コンプライアンスの強化に直接つながります。

あdvantages and Disadvantages of Belt Filter Presses

正しい選択 脱水装置 トレードオフを明確に理解する必要があります。の ベルトフィルタープレス(BFP) 大きな利点がありますが、一定の制約もあります。

あdvantages: Why Choose a BFP?

| あdvantage | 説明 | 運用への影響 |

| 連続運転 | の BFP is designed for non-stop processing, unlike batch equipment (e.g., filter presses). | 高 スループット そして no downtime required for cleaning or plate cycling. |

| エネルギー消費が比較的低い | 主に駆動システムとポンプに機械的圧力と少量の電力を使用します。 | 下位 運用コスト 熱乾燥や遠心分離などのエネルギー集約的な方法と比較して。 |

| 操作とメンテナンスが簡単 | の mechanical design is relatively straightforward once optimized, leading to easier ベルトプレスのメンテナンス . | 複雑な機械に比べて、オペレーターは専門的なトレーニングをそれほど必要としません。 |

| 優れたスループット/コスト比 | 特定のハイソリッド脱水技術に比べて、比較的少ない投資で大規模な処理能力を提供します。 | あn effective, budget-friendly solution for medium to large-scale 廃水処理 plants . |

| 効果的な固体の捕捉 | の belts provide a physical barrier, ensuring high 固形物の分離 そして clean filtrate, which reduces the load on upstream processes. | |

短所: 制約と考慮事項

- 高額な初期投資: 運用コストは妥当ですが、必要な前処理装置 ( ポリマー注入システム )、かなりの量になる可能性があります。

- スペース要件: BFP は通常、大型の横型マシンです。かなりの設置面積が必要となるため、スペースが限られた施設では制限要因となる可能性があります。

- 供給汚泥に対する感度特性: の performance is highly dependent on effective 汚泥 conditioning 。流入する汚泥の品質や ポリマー 投与量は頻繁に変更され、印刷機のパフォーマンスと ケーキ固形物 一貫性が損なわれる可能性があります。

- 洗濯水の使用量: BFP には大量の高圧水が必要です。 洗浄システム を保つために フィルターベルトs きれいになるため、施設全体の水の需要が増加します。

- 最終ケーキ固形分が低い (他の方法と比較して): BFP は多くの廃棄ルートに適していますが、一般的に最終的な最終温度は低くなります。 ケーキ固形物 スクリュープレスや高圧フィルタープレス(通常は $18-35%$)と比較して($40-60%$ 以上に達する可能性があります)。

ベルトフィルタープレスを選択する際に考慮すべき要素

最適なものを選択する ベルトフィルタープレス(BFP) 長期的な運用コストに影響を与える決定であり、 脱水効率 。徹底的な評価は価格を超えて、アプリケーションの詳細に焦点を当てる必要があります。

スラッジの特性(主な要因)

の nature of the material being processed is the most important factor in BFP selection.

- 種類と起源: 汚泥は一次、二次(生物)、化学、または工業用ですか?スラッジのタイプが異なると (たとえば、繊維質が多いかゼラチン状か)、必要な圧力とベルトの生地も異なります。

- 初期固形分濃度: 非常に希薄なスラッジは、効果的にプレスする前に、事前に濃縮する必要がある場合があります(たとえば、重力ベルト濃縮装置を使用)。

- 脱水性指数: これは臨床検査によって決定されます。脱水が不十分なスラッジには、より長い滞留時間が必要になります。これは、より大きな BFP または延長されたユニットを意味します。 重力排水ゾーン .

- 圧縮率: 抵抗によってろ過速度が遅くなる前に、スラッジがどれだけの圧力に耐えられるか。

容量とスループットの要件

の machine must be sized to handle the facility’s expected flow.

- 油圧能力: の volume of sludge (in gallons or cubic meters) the unit must process per hour.

- 固体の読み込み: の total dry weight of solids (in kg/hr or lb/hr) the press must handle. This dictates the necessary フィルターベルト 幅、これは重要なサイジング指標です。

運用および保守コスト

の total cost of ownership extends well beyond the initial purchase price.

- ポリマー消費量: 汚泥の調整 は重要な経常経費です。目標を達成するユニット ケーキ固形物 下部付き ポリマー dosage 時間の経過とともにお金を節約できます。

- エネルギー消費量: 駆動システムと濾液ポンプの馬力要件を比較し、高い出力を目指します。 エネルギー効率 .

- メンテナンス要件: 摩耗部品、特に消耗部品の交換コストを考慮に入れてください。 フィルターベルトs そして pressure ローラー .

あutomation and Control

最新の BFP は、プロセス制御に大きな進歩をもたらします。

- あutomated Control Systems: 自動調整する PLC とセンサーを探す ベルトの張り 、 ベルト速度 、 and ポリマー dosing 流入する汚泥供給量の変動に対応します。これにより、オペレーターが常に監視する必要性が軽減されます。

- リモート監視: リモート アクセスを備えたシステムにより、診断と予測が容易になります ベルトプレスのメンテナンス 、 minimizing unexpected downtime.

サプライヤーの評判とサポート

長期的な成功には、信頼できるパートナーを選択することが重要です。

- 経験と実績: 同様の方法でサプライヤーの歴史を評価する 廃水処理 plants または工業プロセス。

- ローカルサポート: 作業の中断を最小限に抑えるために、すぐに入手できるスペアパーツ、技術サービス、オペレーターのトレーニングを確保します。 連続運転 .

メンテナンスとトラブルシューティング

効果的 ベルトプレスのメンテナンス 高い品質を確保するために不可欠です 脱水効率 、機器の寿命を最大化し、コストのかかるダウンタイムを最小限に抑えます。プロアクティブなアプローチは、事後的な修復よりも常にコスト効率が高くなります。

定期的なメンテナンス作業

これらのタスクの一貫性により、 連続運転 の ベルトフィルタープレス(BFP) :

- ベルトの検査と洗浄: を確認してください。 洗浄システム 十分な圧力と流量で正しく動作していること。定期的に検査してください フィルターベルトs 摩耗、破れ、過度の目詰まり(詰まり)の兆候がないか。

- ベルトの張力とトラッキング: 監視する 空気圧システム ベルトが正しい張力を維持できるようにします。深刻な損傷を引き起こす可能性があるベルトの脱落を防ぐために、自動追跡システムを毎日チェックしてください。

- ローラーとベアリングの潤滑: すべてのベアリングにグリースを塗布する場合は、メーカーのスケジュールに従ってください。 ローラー 。潤滑不良はローラーの故障の主な原因です。

- ポリマーシステムのチェック: 定期的に校正してください ポリマー dosing system そして check feed lines for blockages. The polymer solution concentration must be consistent for optimal 汚泥 conditioning .

- スクレーパーブレードの検査: を確認してください。 scraper blades that remove the フィルターケーキ ベルトが目詰まりする可能性がある残留ケーキの持ち越しを防ぐため、鋭利で正確に位置合わせされています。

よくある問題と解決策

| 問題 | 潜在的な原因 | 解決策 |

| ウェットケーキ / 不良固形物 | 不十分 ポリマー dosage または混合が不十分です。 | あdjust the ポリマー 投与し、混合装置が機能していることを確認します。 |

| ウェットケーキ / 不良固形物 | 不正解 ベルト速度 (速すぎる)またはテンション(低すぎる)。 | 脱水時間を長くするには、ベルトの速度を下げます。調整する ベルトの張り 空気圧システム経由。 |

| スラッジ流出(ベルトから) | の gravity or wedge zone is overloaded. | 送り速度 (油圧能力) を遅くするか、および/または ポリマー より強力なフロックを形成するための用量。 |

| ベルトシワ・ダメージ | あutomatic tracking system failure or inconsistent belt tension. | トラッキングシリンダーへの空気圧を確認し、センサーにゴミや故障がないか検査してください。 |

| 高 Vibration / Noise | ローラーベアリングが摩耗または固着している。 | 致命的なローラーの故障を防ぐために、影響を受けたローラー ベアリングは直ちに交換してください。 |

ベルトフィルタープレス技術の革新

2 本のベルト間に圧力を加えるという基本原理は変わりませんが、 ベルトフィルタープレスes (BFPs) 主に自動化、制御、設計の進歩を通じて、継続的に進化しています。これらのイノベーションは、最大化に焦点を当てています。 脱水効率 、運用コスト (OPEX) が削減され、マシンの管理が容易になります。

あutomated Polymer Dosing Systems

の consistency of 汚泥 conditioning BFP のパフォーマンスにおいて最も重要な要素です。最新のシステムは、高度な監視を使用してこのプロセスを最適化します。

- リアルタイム監視: 新しいシステムの使用 光学測定 (レーザーセンサーやカメラなど) 汚泥 そして floc structure as it enters the press.

- あI and Algorithm Control: を分析することで、 汚泥 リアルタイムの一貫性と流量、 自動制御システム 多くの場合 AI によってサポートされる独自のアルゴリズムを使用して、 ポリマー dosage そして flow rate.

- 利点: これにより、手動で主観的に調整する必要がなくなり、結果として、 ポリマー 消費(最大 $40%$ 節約)と一貫性の維持 ケーキ固形物 流入する汚泥の品質が変動しているにもかかわらず。

高圧および長時間脱水設計

設計の革新は、最終的な乾燥度を高めることに重点を置いています。 フィルターケーキ そして boosting スループット .

- モジュラー印刷機および縦型印刷機: 新しい設計は、圧力ゾーンの薄型または垂直構成を特徴としています。これによりマシンの設置面積が削減され、次のような場所に最適です。 スペース要件 は制約です。

- 拡張重力ゾーン: 一部のモデルには、独立した第 3 ベルトまたは延長された傾斜ベルトが組み込まれています。 重力排水ゾーン 特殊なプラウやエレメント (Roto-Kone® など) を使用して、圧力ゾーンの前でより多くの自由水を除去します。これにより、希釈スラッジの処理能力が大幅に向上します。

- ローラーの増加: 印刷機は現在、7 ドル、8 ドル、さらには 12 ドルで製造されるのが一般的です ローラー 加圧ゾーンでは、多くの場合、より小さな直径とより大きなベルト巻きが使用され、ケーキをより強力かつ長時間の圧力とせん断にさらし、 残留水分が最も多い 除去。

スマートな運用と遠隔監視

の integration of BFPs into the 産業用モノのインターネット (IIoT) より安全で効率的な、監視の少ない操作が可能になります。

- リモート診断: PLCベース コントロールパネル がネットワーク対応になったため、サプライヤーや工場管理者は物理的に現場にいなくても、リモートでパフォーマンス指標を監視し、設定を調整し、問題を診断できるようになりました。

- 予知メンテナンス: センサーは、主要コンポーネント(たとえば、 ローラー そして bearings). This data allows operators to schedule メンテナンス 前に ブレークダウンが発生し、真であることが保証されます 連続運転 .

ベルトフィルタープレス技術の今後の動向

の trajectory of BFP innovation is clearly focused on making them smarter, more autonomous, and fully integrated components of a modern 廃水処理 plants .

自動化の増加

の goal is to achieve near-autonomous operation with minimal operator intervention.

- 自己調整: 将来の BFP は、送り速度を自動的に調整するセンサーベースのフィードバック ループにさらに依存することになります。 ベルト速度 、 and pressure settings to maintain an optimal output quality ($\text{cake solids}$) under all conditions.

- あutomated Cleaning: 強化されたセルフクリーニング サイクルにより、水と化学薬品の使用量が減り、ベルトの目詰まりがなくなりました。

エネルギー効率の向上

あs utility costs rise, reducing power demand is a primary goal.

- 可変速ドライブ (VSD): すべてのモーター (ドライブ、ポンプ、洗浄機) で高効率 VSD を広く使用することにより、プレス機は電流に必要な電力のみを使用できるようになります。 スループット そして 汚泥 characteristics .

- 油圧式と空圧式: 油圧または空気圧テンショニング システムをさらに改良し、精度を向上させ、エア/オイル消費量を削減します。

遠隔監視と制御

の push toward centralized control systems across entire water facilities will continue.

- デジタルツインテクノロジー: リアルタイム データを入力した BFP のシミュレートされたモデルを使用して、パフォーマンスを予測し、設定値を最適化し、オペレーターを安全に訓練します。

- モバイルインターフェース: 堅牢なタブレットまたはモバイル アプリを介して脱水システム全体を制御および監視し、オペレーターの機動性と応答性を向上させます。

結論

主な利点の要約

の ベルトフィルタープレス(BFP) 依然として基礎的かつ非常に効果的な部分である 脱水装置 持続可能な廃棄物管理にとって重要です。その成功は、次のような属性の強力な組み合わせから生まれています。

- コスト効率: 量を大幅に減らすことで、 汚泥 (高い成績を達成する ケーキ固形物 内容)、BFP は輸送費と廃棄費を大幅に削減します。 廃水処理 plants そして industry.

- 連続動作: の mechanical, non-batch process allows for high スループット そして reliable 24/7 service, optimizing plant efficiency.

- シンプルさと信頼性: 非常に複雑な機械と比較して、BFP の核となる設計は、重力、ポリマー調整、および機械的圧力を利用することです。 ローラー - 比較的シンプルなので、操作が簡単で予測可能です。 ベルトプレスのメンテナンス .

の Future Outlook

の BFP is not a stagnant technology. Fueled by the demands for greater エネルギー効率 、運営費の削減、人員の削減などの傾向が見られます。 よりスマートな自動化 。将来のシステムはますます統合される 自動制御システム そして sophisticated sensors to optimize ポリマーの投与量 そして ベルト速度 リアルタイムで、人間の監視を最小限に抑えながら一貫したパフォーマンスを提供します。

ベルト フィルター プレスは、大量の液体廃棄物を扱うあらゆる施設に対して、実証済みのコスト効率の高い進化するソリューションを提供し続けています。 固形物の分離 そして sludge volume reduction, solidifying its place as an indispensable tool in modern industrial and municipal operations.

よくある質問 (FAQ)

Q1: ベルト フィルター プレスによって達成される典型的な最終ケーキ固形分含有量はどれくらいですか?

あ ベルトフィルタープレス(BFP) 通常、決勝に到達します ケーキ固形物 ~の範囲の濃度 18%~35% の種類に大きく依存します。 汚泥 。有機生物学的スラッジは多くの場合この範囲の下限に達しますが、繊維状スラッジ (製紙産業からのスラッジなど) または鉱物スラッジは上限に達する可能性があります。

Q2: ベルトフィルタープレスは遠心分離機とどう違うのですか?

| 特徴 | ベルトフィルタープレス(BFP) | 遠心分離機 |

| 運用コスト | 一般的に 低い エネルギー消費. | 一般的に higher energy consumption due to high rotational speed. |

| メンテナンス | より簡単で機械的で、ベルト/ローラーに重点を置いています。 | より複雑には、高速回転部品と高度な制御が含まれます。 |

| スループット | 高, suited for continuous, large-volume flow. | 高, can achieve greater スループット より少ないスペースで。 |

| フットプリント | が必要です 大きな設置面積 横長のデザインなので。 | が必要です 設置面積が小さい (縦型・コンパクトデザイン)。 |

| 最終ソリッド | 通常、 18% - 35% . | 多くの場合、わずかに高い数値を達成できる ケーキ固形物 (25% - 40%)。 |

Q3: BFP にとって最も重要な運用変数は何ですか?

の most critical operational variable is the ポリマーの投与量 (化学的コンディショニング)。ポリマーは強くて安定した形状をします フロック 効率よく水分を放出します。投与量が低すぎると、ケーキが濡れてスラッジが流れ落ちます。高すぎると無駄があり、依然としてケーキの構造が不十分になる可能性があります。最適な投与量を維持することが重要です 脱水効率 .

Q4: フィルターベルトの寿命はどのくらいですか?

の lifespan of the フィルターベルト に応じて非常に変化しやすい 汚泥 characteristics (例: 砂のような研磨材)、 洗浄システム 、そして適切な ベルトの張り そして tracking. Under ideal conditions with good メンテナンス 、ベルトはどこからでも使用できます。 1年から5年 .

Q5:「ブラインド」とはどういう意味ですか?

目がくらむ 微細な固体粒子が孔を詰まらせると起こります。 フィルターベルト 。これにより、水(ろ液)の通過が防止され、水質が大幅に減少します。 脱水効率 そして leading to a very wet filter cake. Regular and effective operation of the 洗浄システム 失明を防ぐために必要です。

+86-15267462807

+86-15267462807